Examinons d'un peu plus près ce qu'est le moulage par injection de poudre métallique (en anglais : Metal Injection Moulding, abrégé MIM). D'après Research & Markets, le marché mondial du MIM a été évalué à 3,37 milliards de dollars en 2021. Le taux de croissance annuel prévu pour cette branche de l'industrie est de 11,3 % jusqu'en 2027, où il atteindra 6,41 milliards de dollars. Les principaux acteurs de la construction automobile, du secteur aéronautique et spatial, du monde médical et de la défense sont pour la plupart implantés en Asie et en Inde (comme Indo-MIM, qui possède des usines en Inde et aux États-Unis).

Il existe de nombreux partisans, mais aussi de nombreux détracteurs de cette technologie qui est née à la base des vastes connaissances des techniques d'injection industrielles utilisées pour le PVC. Mais les principes, avantages et inconvénients sont-ils vraiment les mêmes que pour le traitement de poudres métalliques fines, qui sont combinées à des polymères avant d'être injectées dans un moule généralement complexe ? Et, si c'est le cas, est-ce bien la solution idéale pour les entreprises qui cherchent à concevoir et à fabriquer de grandes séries présentant un niveau de complexité élevé, et qui pourraient donc se passer de nombreuses autres techniques classiques de moulage, d'usinage et de fabrication additive ?

Quel est le principe ?

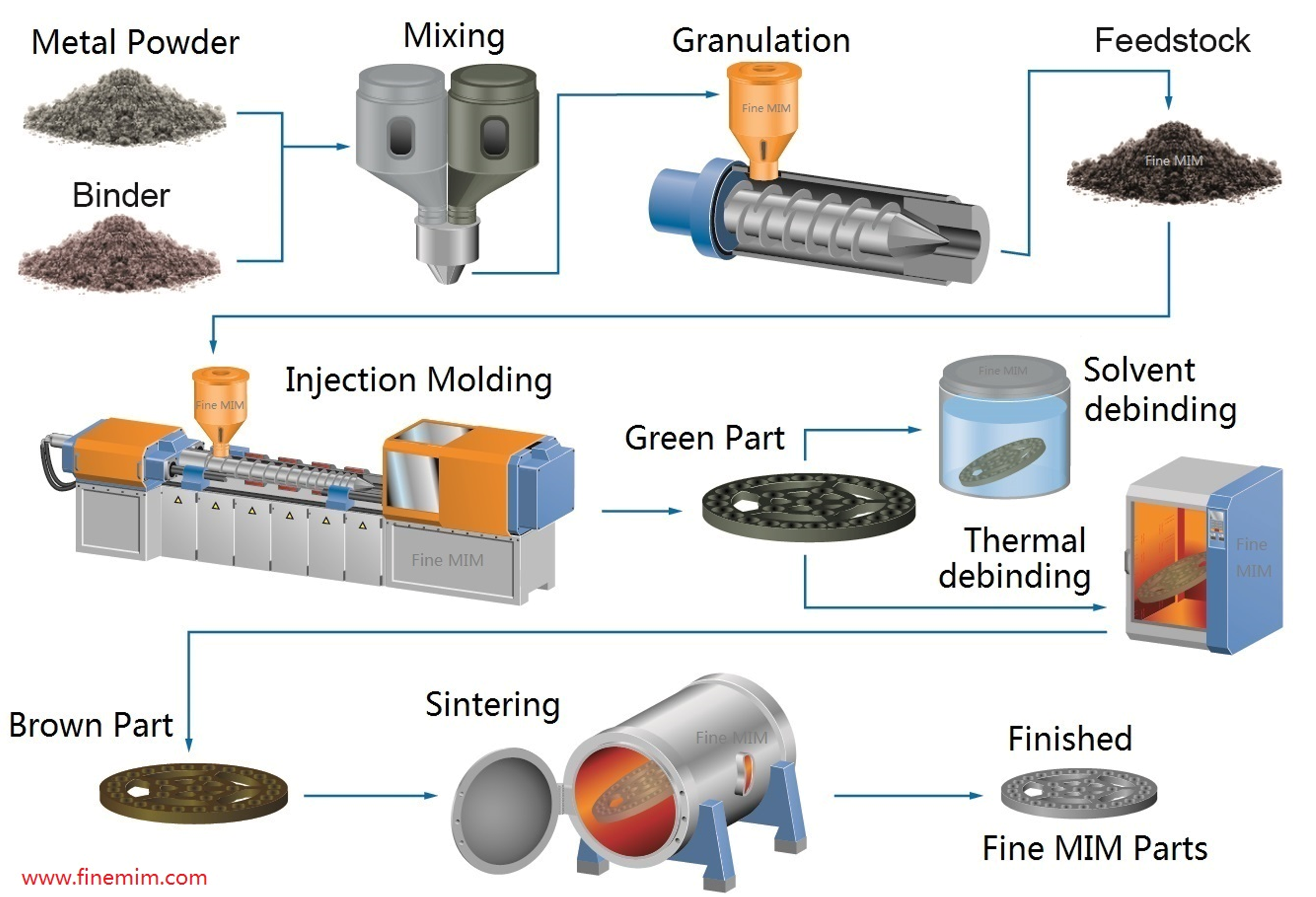

Le MIM est un procédé de travail des métaux dans lequel une fine poudre métallique est mélangée à un liant pour former une sorte de 'matière première', appelée 'feedstock', qui est ensuite formée et solidifiée par moulage par injection. Le procédé de moulage par injection permet de former des pièces complexes de grand volume en une seule étape. Après le formage, la pièce subit un traitement visant à éliminer le liant (appelé 'déliantage') et à compacter les poudres. Les produits finis sont de petites pièces utilisées dans de nombreuses industries et applications.

Le processus

Les étapes du processus consistent à combiner des poudres métalliques avec des polymères tels que des cires et des liants à base de polypropylènes pour produire le 'matériau de base', qui est injecté sous forme liquide dans un moule à l'aide de machines d'injection plastique. La pièce formée (dite 'verte') est ensuite refroidie et éjectée du moule. Une partie du liant est alors éliminée à l'aide de solvants, de fours thermiques, de procédés catalytiques ou d'une combinaison de ces différentes méthodes.

À ce stade, on obtient une pièce fragile et poreuse (40 % d'air en volume) dite 'marron'. Pour améliorer le traitement, le déliantage et le frittage sont souvent combinés en un seul processus. Lors du frittage, la poudre est chauffée dans un four à atmosphère contrôlée à des températures proches de son point de fusion pour rendre les particules plus denses grâce aux forces capillaires. Les pièces obtenues par MIM sont souvent frittées à des températures proches de celles qui permettent une fusion partielle dans un processus appelé frittage en phase liquide.

Un produit en acier inoxydable peut p. ex. être chauffé à une température comprise entre 1.350 et 1.400 °C. Les taux de diffusion étant élevés, ils entraînent un fort rétrécissement et un compactage. Dans le vide, on atteint généralement une densité comprise entre 96 et 99 %. Le produit métallique final présente ainsi des propriétés mécaniques et physiques similaires à celles des pièces recuites produites selon les méthodes de travail des métaux classiques.

Avantages et inconvénients

Comme l'avait dit à l'époque Jacques Rouxel (le créateur des célèbres Shadoks) : "Tout avantage a ses inconvénients". Nous allons toutefois commencer par lister les avantages, qui sont plutôt nombreux.

Avantages en termes de rentabilité et de flexibilité

Avantages en termes de diversité et d'intégrité des matériaux

Inconvénients : Coûts de démarrage élevés, modifications de conception compliquées et moules

La conception de produits du point de vue de la conception de moules pour le MIM est coûteuse, et les modifications apportées à un moule ne se font pas en un simple clic. La production des moules eux-mêmes peut facilement atteindre 50.000 à 100.000 euros. Le démarrage de la ligne de production et de tous les équipements périphériques coûte également énormément d'argent.

Inconvénients : Limitations au niveau de la conception et restrictions au niveau du produit

Un produit ne doit pas présenter trop de parties saillantes ou d'arêtes qui pourraient rendre l'éjection du moule impossible. L'épaisseur de la paroi d'une pièce est également une limitation. Une paroi trop épaisse empêche en effet l'élimination efficace des résidus de cire (déliantage). Technologiquement et financièrement, la fabrication de pièces de trop grande taille avec le MIM est déraisonnable, cette solution étant bien plus avantageuse pour les grandes séries de pièces de taille très petite à moyenne.

Inconvénients : les marques et les traces sur la pièce

Créées par les propriétés mécaniques et thermiques que présente le MIM. Sur de nombreuses pièces, vous trouverez des traces du mécanisme d'éjection du moule, de longues lignes où les deux moitiés du moule ont été serrées l'une contre l'autre, de petites cavités et des contre-dépouilles internes.

Conclusion :

Les 'petits pains tout chauds' obtenus par MIM ne seront pas accessibles à tous dans un avenir proche. L'adaptation du MIM à l'échelle mondiale connaîtra peut-être une croissance annuelle à deux chiffres, mais cette technologie s'applique à la production à très grande échelle de pièces plutôt petites, et avec une très large gamme d'alliages de poudre. Des organisations telles que Fast Radius optent dans de nombreux cas pour la fusion laser sur lit de poudre (L-PBF ou DMLS), qui permet d'utiliser différents types de poudres métalliques, de réduire les contraintes liées à la conception, et bien sûr de ne pas avoir à fabriquer de moules.