Auteur: Karl D’haveloose

Examinons un instant, très cher lecteur, l'autre facette de votre stratégie en matière de données. Au sein de votre entreprise, chacun est toujours très enthousiaste à l'idée de collecter, d'analyser et d'utiliser des données pertinentes en vue d'améliorer l'efficacité des machines et de la production. En soi, tout cela semble fort intéressant, sauf que tout le monde procède aujourd'hui de la même manière. Ce mois-ci, l'équipe d'Industrialnews Monthly a donc pris le temps de décrypter un document assez volumineux mais extrêmement pertinent dans ce contexte afin de vous rendre son contenu plus facile à comprendre.

Les données et l'IA ne peuvent vous hisser à des niveaux supérieurs que si vous êtes également en mesure de les utiliser de manière judicieuse et rentable pour maximiser la proposition de valeur de vos clients. Car ce n'est qu'à ce moment-là qu'elles peuvent devenir un véritable avantage concurrentiel. Permettez-moi de commencer par la thèse actuelle.

Vos données comme modèle économique pour vos clients

À notre avis, le modèle traditionnel – qui repose sur des services plutôt réactifs fournis par les équipes de service à la clientèle et les distributeurs/sous-traitants externes agréés, avec des données et des informations relativement limitées – doit être repensé. Pour pouvoir prospérer dans l'environnement concurrentiel que nous connaissons aujourd'hui dans le Benelux, les fabricants ne doivent pas s'arrêter à l'efficacité des machines ; ils doivent également s'efforcer de contribuer directement à la rentabilité de leurs clients.

Une étude, publiée dans l'ouvrage intitulé 'Fusion Strategy : How Real-Time Data and AI Will Power the Industrial Future' (Boston University & Dartmouth College), met en lumière cette évolution cruciale. Nous avons constaté que de nombreuses entreprises qui se disent orientées services ont besoin de plus de données en temps réel sur la manière dont leurs équipements contribuent directement à la rentabilité de leurs clients. Bien qu'elles disposent de données à un niveau élevé qui leur permettent de procéder à des évaluations commerciales détaillées, elles ne sont pas en mesure d'adapter leurs offres pour optimiser les performances individuelles de chacun de leurs clients. Cette limitation est due aux systèmes de données en silos qui sont monnaie courante dans le monde analogique. Pour surmonter cet obstacle, les entreprises doivent transformer les machines analogiques qu'elles vendent en produits de fusion capables de transmettre des données en temps réel à des sites centraux. Ces produits de fusion constituent la base des services de fusion, la prochaine génération de services industriels.

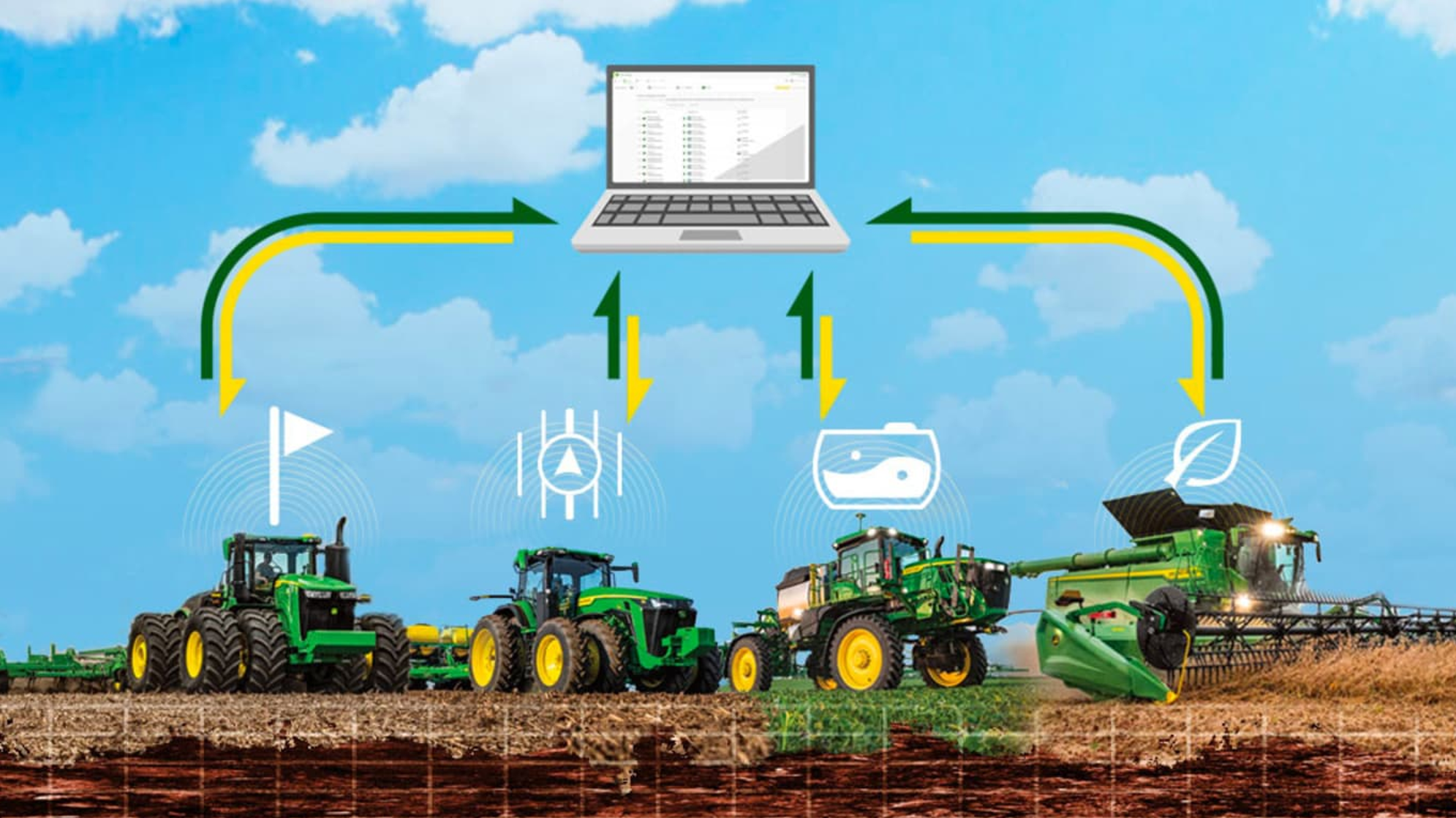

Les tracteurs de la marque Deere, par exemple, sont à même de transmettre leurs données de performance au centre d'exploitation. Caterpillar a quant à elle déployé des applications qui aident leurs concessionnaires et leurs clients à surveiller l'état de leurs machines en temps réel et à prendre des mesures correctives en conséquence.

Certains peuvent douter de la faisabilité et de l'accessibilité financière de cette transition. Cependant, il existe de nombreux exemples de la transformation permanente de produits industriels en produits de fusion. Les voitures sont aujourd'hui de véritables 'ordinateurs sur roues' connectés à des réseaux dans le cloud, qui collectent des données en permanence. Tesla, par exemple, a bien compris ce principe depuis longtemps. De la même manière, les tracteurs sont devenus des 'ordinateurs agricoles' connectés à des systèmes cloud permettant le développement d'une agriculture de précision. Cette tendance s'étend aux robots, aux camions, aux bâtiments, aux panneaux solaires et à d'autres équipements industriels encore. Comme on a pu le constater lors de différents salons tels qu'Indumation.be 2024, les nouveaux produits lancés sur le marché mettent de plus en plus l'accent sur les fonctions numériques et leur connectivité dans le cloud.

Pour les entreprises industrielles, l'opportunité réside dans la conception et la fabrication de 'produits de fusion' et dans l'exploitation des données en temps réel que ceux-ci génèrent, en vue de fournir des services attrayants qui libèrent une valeur cachée pour les clients, mais aussi pour l'utilisateur final. Dans le cas présent, les fabricants de composants et de machines doivent passer par quatre étapes essentielles pour devenir des leaders dans le domaine des 'services de fusion' :

1) Co-créez des services de fusion avec vos clients.

Le principe fondamental consiste à concevoir les services en collaboration avec les clients, de manière à ce que ces services puissent prendre en compte les principaux facteurs de rentabilité des clients. L'extension de la portée des services de fusion au cœur de métier des clients pose des défis de taille. Pour parvenir à vos fins, vous devez convaincre vos clients de leur proposition de valeur unique.

La première étape est celle de la connaissance approfondie du domaine, qui consiste à prouver que vous possédez une compréhension globale des secteurs d'activité, des modèles d'entreprise, des facteurs de rentabilité et des moyens spécifiques par lesquels vos produits sont susceptibles d'améliorer la rentabilité de vos clients. La deuxième est celle de l'apprentissage continu à partir de ces données des clients, c'est-à-dire la capacité d'utiliser des flux de données en temps réel à travers la base de données des clients pour obtenir des informations plus complètes sur les clients et améliorer de manière proactive les offres de services. La troisième est celle des recommandations en temps réel et exploitables, autrement dit votre capacité à transformer les informations obtenues à partir des données en recommandations exploitables et susceptibles d'optimiser les performances de vos machines et de contribuer à la rentabilité de vos clients. Ce faisant, vous concevez en fait le modèle de services en collaboration avec vos clients.

Rolls-Royce propose ainsi des contrats 'Power by the Hour' pour ses moteurs pour avions. Cette approche garantit que Rolls-Royce est responsable de la maintenance et des performances de ses moteurs, les coûts étant calculés en fonction du nombre d'heures de fonctionnement. Ce modèle permet d'aligner les incitations de l'entreprise sur celles de ses clients. Et cela va bien au-delà de la simple maintenance préventive.

2) Développez l'IA et la science des données pour des services qui rapportent de l'argent.

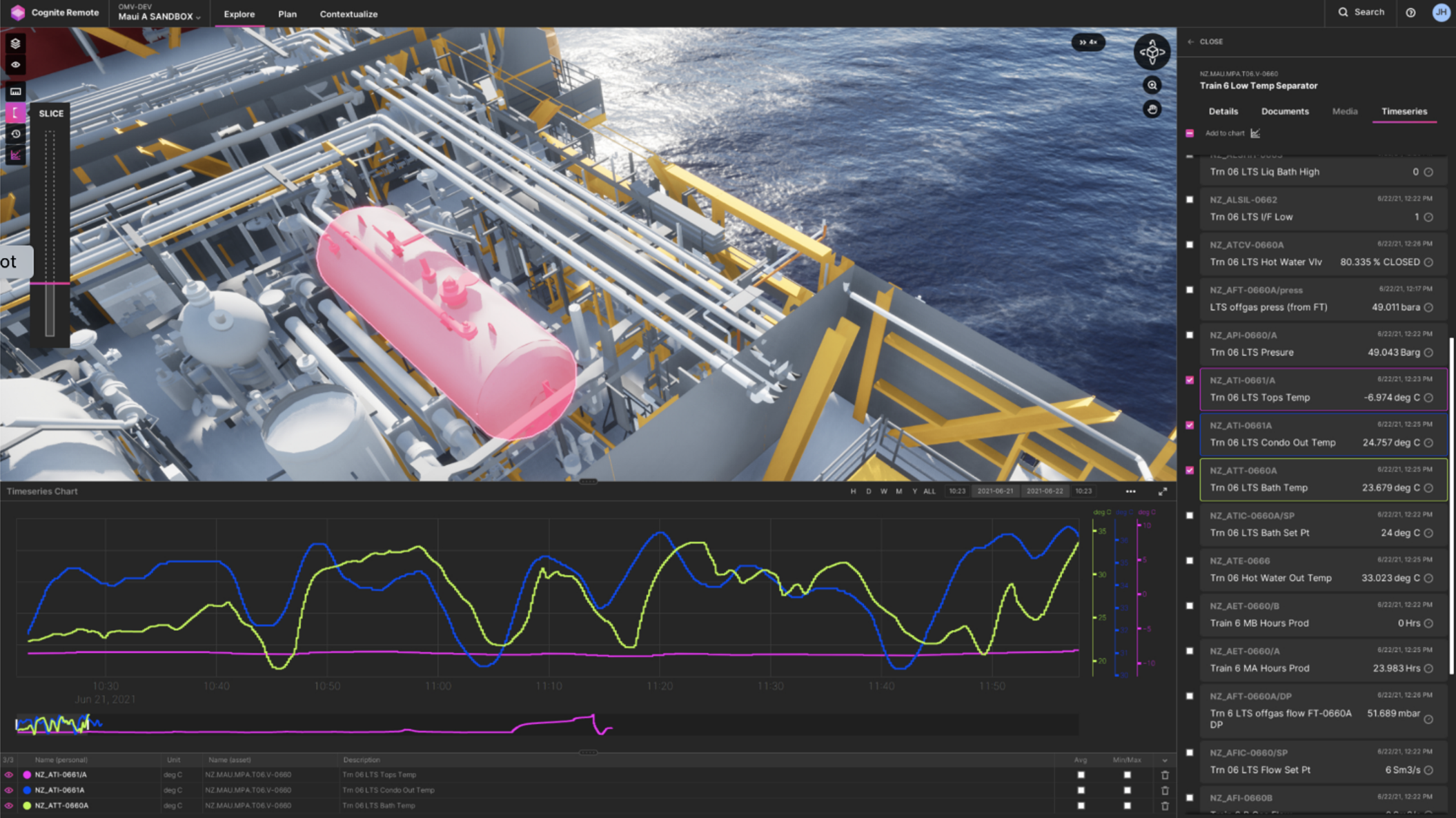

La mise en œuvre d'une stratégie de services de fusion efficace nécessite le développement d'excellentes capacités organisationnelles dans le domaine de l'intelligence artificielle (IA) et de la science des données. Tout commence par la reconnaissance du fait qu'un jumeau numérique ne se limite pas à la phase de conception et de production, mais s'étend bien au-delà chez le client. Nous recommandons vivement aux entreprises industrielles d'envisager d'utiliser un jumeau numérique en trois parties qui intègre le produit, le processus et les performances afin d'utiliser au mieux les données collectées sur le terrain en temps réel.

Considérez cela comme un système de visualisation numérique de bout en bout qui relie la façon dont un produit est conçu, fabriqué et livré aux clients. Au lieu d'avoir trois parties de l'entreprise avec des fonctions différentes, chacune étant responsable de ses propres activités, vous pouvez relier les données relatives à la défaillance d'une machine directement à sa source. Cette défaillance est-elle due à un choix de conception ? Des actions du fournisseur ? Des lignes de production spécifiques ?

L'objectif doit être de transformer les données brutes en recommandations exploitables qui permettent d'accroître la valeur pour le client et d'aboutir à un retour sur investissement (RSI) plus satisfaisant pour ce service. Il peut par exemple y avoir des recommandations spécifiques pour affiner le réglage des machines dans certaines conditions, comme un tracteur Deere pour s'adapter à différentes conditions climatiques ou à différents types de cultures. Alors que les clients sont généralement limités à la connaissance de leurs propres opérations, les fabricants peuvent apprendre de leurs clients et développer des recommandations plus crédibles.

Le défi consiste à constituer une équipe de professionnels compétents – une combinaison d'experts de la production et du numérique – qui comprennent les analyses de rentabilisation pouvant être réalisées grâce aux données et à l'IA, qui maîtrisent la collecte, l'analyse et la modélisation des données, et qui connaissent l'impact des recommandations sur la rentabilité du côté des clients. Certes, ce n'est pas une tâche évidente, mais les difficultés sont faites pour être surmontées.

3) Commencez à petite échelle et accélérez rapidement.

Comment pouvez-vous développer des services de fusion de manière efficace ? Cette redéfinition des priorités en matière de budgets et de personnel constitue toujours un défi majeur pour les entreprises bien établies. Lancez-vous dans l'aventure avec un petit groupe de clients enthousiastes afin de créer le minimum de services de fusion réalisables. Pour un constructeur de moteurs pour avions, il peut par exemple s'agir d'optimiser les moteurs en fonction des différentes conditions de vol le long d'un seul itinéraire pour un seul type d'avion, puis d'étendre progressivement ces services à l'ensemble de la flotte d'avions.

Il s'agit d'un prototype de la manière dont les offres de services peuvent être créées en collaboration avec des clients enthousiastes, avec des détails complets (étayés par des simulations si nécessaire) sur la manière dont les effets du réseau de données se répercutent sur la construction de graphiques de données de services, sur la manière dont les algorithmes sur ces graphiques de données génèrent des recettes exploitables et sur la manière dont les recommandations se traduisent en avantages pour les entreprises. Tout cela permettra d'obtenir de précieuses informations sur les possibilités et les défis liés à la mise à l'échelle de ces clients. Des enseignements de première importance seront ainsi tirés, même si à la fin du projet pilote, les clients enthousiastes ne sont pas prêts à utiliser les services à plus long terme. Une approche graduelle permet aux entreprises d'explorer le rôle des partenariats dans le cadre de l'interopérabilité des données. Les plans d'accélération doivent également tenir compte des éventuels nouveaux partenariats, sans oublier les éventuelles acquisitions.

Show me the money… mais des deux côtés !

En tant que fabricant d'équipement d'origine ou de machines, vous devez partager la valeur que vous créez avec vos clients pour parvenir à un engagement plus soutenu. Cela signifie que votre proposition de valeur ne doit absolument pas se limiter à la seule amélioration des performances moyennes, mais qu'elle doit également permettre d'obtenir des informations exploitables basées sur des données en temps réel et sur l'IA.

Dans un premier temps, les clients ayant conclu un contrat où tout n'est pas inclus peuvent également ne payer que le produit et/ou opter pour des services de fusion s'ils y voient une valeur ajoutée. Les fabricants ont intérêt à soigneusement comparer leurs services de fusion avec ceux proposés par d'autres fournisseurs, qui offrent des avantages indéniables grâce à des jumeaux numériques intégrés. Au fur et à mesure qu'ils prouvent leur valeur, des prix groupés deviennent envisageables.

Les effets de réseau inhérents aux offres 'tout compris' peuvent surpasser les concurrents qui misent sur des solutions génériques. Les contrats axés sur l'amélioration de la collecte de données peuvent renforcer votre avantage concurrentiel, même en l'absence de recettes directes. Reconnaissez que les concessionnaires et les distributeurs restent essentiels pour vos services. Leurs connaissances au niveau local et leurs données industrielles constituent un lien puissant qui profite à toutes les parties prenantes.